毛泽东奠定了中国农业发展的根基。实现农业的“四化”——机械化、水利化、电气化、化肥化。以此文献给伟大领袖毛泽东主席和为中国化肥工业做出突出贡献的广大“大氮肥人”。毛泽东在1971年让中国彻底告别饥荒!

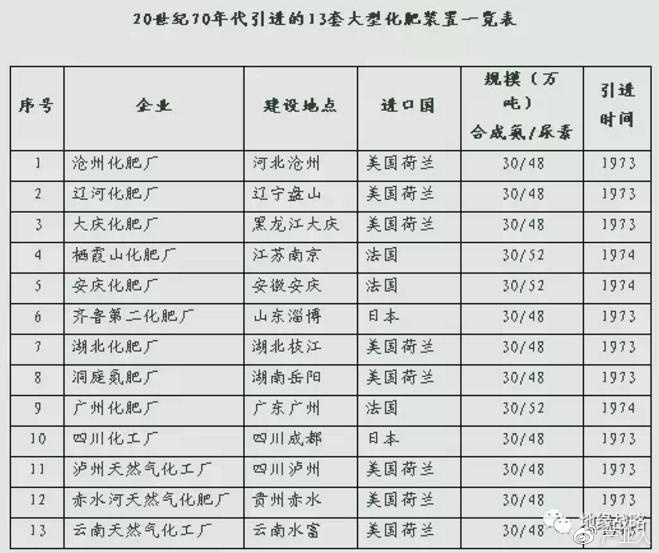

我国20世纪70年代引进13套大化肥装置的由来及现状

说起我国的化肥工业,就不能不提到我国20世纪70年代引进的13套大型化肥装置,正是这些装置引领了中国的化肥特别是氮肥行业逐渐与世界接轨,逐渐步入了大型化、低能耗的发展道路,下面笔者就其背景及现状为您进行解读。

1、背景

20世纪70年代前半期,在毛泽东主席的支持下,由周恩来总理领导,国务院业务组直接筹划和组织,中国对外经济工作开拓出一个新的局面,掀起了自50年代从苏联、东欧国家大规模引进技术装备之后,新中国历史上的第二次大规模成套技术设备引进高潮。这次成套技术设备的引进,对解决中国“国民经济中几个关键问题”,促进相关产业加快发展,缩短与世界先进水平的差距,对建立和发展同西方发达国家的经贸合作关系,以至对后来的对外开放和参与经济全球化的合作与竞争,都起到了承前启后、率先开拓的作用。

新中国第二次大规模成套技术设备的引进,对外实际签订的项目共26个,包括:化学纤维4套,即上海石油化工总厂、辽阳石油化纤总厂、四川维尼纶厂、天津石油化纤厂;石化3套,1套是北京石油化工总厂(现为燕山石油化工公司)的30万吨乙烯,l套是吉林石化公司的11.5万吨乙烯及配套项目,另1套是北京化工二厂的氯乙烯设备;大化肥13套,具有年产30万吨合成氨、48万吨或52万吨尿素的生产能力,分别建在河北的沧州(沧州化肥厂)、辽宁的辽河(辽河化肥厂)、黑龙江的大庆(大庆化肥厂)、江苏的南京(栖霞山化肥厂)、安徽的安庆(安庆化肥厂)、山东的淄博(齐鲁第二化肥厂)、湖北的宜昌(湖北化肥厂)、湖南的洞庭(洞庭化肥厂)、广东的广州(广州化肥厂)、四川的成都(四川化工厂)。泸州(泸州天然气化工厂)、贵州的赤水河(赤水河大然气化肥厂)、云南的水富(云南天然气化工厂);烷基苯项目1套(南京烷基苯厂);大型电站3套,分别建在天津北大港、河北唐山陡河、内蒙古赤峰元宝山;钢铁项目2套,1套是武钢的一米七轧机,1套是南京钢铁公司的氯化球团。另外还有43套机械化综合采煤机组,以及当时具有世界先进水平的透平压缩机、燃气轮机、工业汽轮机等单个项目。这26个项目都是投资亿元人民币以上的特大型项目,其中投资在10亿元人民币以上的有辽阳石油化纤总厂(29亿人民币)、武钢的一米七轧机(27.6亿人民币)、大庆化肥厂(因为是用日元贷款,受汇率调整影响,投资加大到26.7亿人民币)、上海石油化工总厂(20亿人民币)、天津石油化纤厂(13.5亿人民币);只有两个项目相对较小,即北京化工二厂的氯乙烯设备和南京钢铁公司的氯化球团。

2、20世纪70年代引进的13套大型化肥装置一览表

以上13套装置中,除洞氮、安庆、枝江三套装置以石脑油为原料外,其余均以天然气为原料。

以天然气为原料的10套装置主要的技术进口国为美国和荷兰,合成氨装置采用美国凯洛格生产工艺,尿素装置采用荷兰斯塔米卡邦二氧化碳汽提生产工艺。部分企业采用了日本东洋工程公司的合成氨/尿素工艺。

3套以石脑油为原料的装置技术从法国赫尔蒂(Haurtey)工程公司引进,采用托普索公司专利技术。

3、13套大型化肥装置现状

从引进这13套大化肥装置到今天已近40年时间了,沧海桑田,到如今这13套装置的命运也大不相同,有的不仅生存下来且得到了发展壮大,有的早已消失于历史的长河,这13套装置目前的现状大致可分为如下几种:

(1)装置一直稳定运行且通过技术改造与创新使生产能力有了进一步的提高,共7套装置。

这部分企业包括辽河、大庆、川化、泸天化、赤天化、云天化、沧州大化等。

这些装置多数通过技术改造实现了在原有设计生产能力基础上的产能提升,其中大庆、云天化、赤天化目前的尿素产能达到76万吨,超过原设计产能近60%;辽河、沧州大化尿素产能为55万吨;泸天化尿素产能达到70万吨;川化尿素产能为62万吨;

需要特别指出的是川化和沧州大化由于受原料天然气供应方面的影响运行并不稳定,在冬季采暖季天然气供应紧张时可能要面临停车的窘境。

未来这7套装置的命运我们现在难以下定论,但随着中国天然气价格改革进程加快及供应日趋紧张,要继续生存下去难度很大。

目前四川化工控股集团有三套天然气大化肥装置,但目前只有泸天化一套供气尚能保证,另两套装置时开时停,经济效益很差。

即使是目前天然气保证尚可的企业,也大大力发展煤化工,为原料路线的调整做充分的准备,但我们看到这个转变之路并非“一帆风顺”。

赤天化与瓮福集团携手在贵州建设的天福煤化工项目由于投运后运行并不正常已将股份出让,云天化的呼伦贝尔金新化工年产50万吨合成氨、80万吨尿素项目建设已超5年担至今尚未投运。

(2)由于原料问题进行“油改煤”综合改造,共3套装置。

这方面主要是中石化系统企业,这些企业最早都是以石脑油为原料,后因为油价大幅上涨,生产成本与煤头、气头尿素企业相比完全无法竞争,被迫进行“油改煤”,包括洞氮、安庆、枝江等。

3套装置采用的均为SHELL粉煤加压气化工艺,投运后都历经了几年的摸索和优化,目前已日渐运行正常。

(3)受原料燃料(天然气)短缺的影响而整体搬迁,共3套装置

齐鲁第二化肥厂整体搬迁到四川达州,已于2008年投产;

栖霞山化肥厂整体搬迁到新疆维吾尔自治区巴音郭楞蒙古自治州,目前正在实施搬迁;

广州石化化肥厂生产设备拆除后无偿赠送新疆阿克苏,与辽宁华锦集团辽河化肥厂“以煤顶气”改造后闲置的合成一段转化炉等设备合建而成新的阿克苏华锦化肥装置,年产30万吨合成氨.52万吨尿素。

如今中国的大氮肥装置已超过50套,合成氨产量也早已位列世界第一,展望未来中国的氮肥工业,由于中国“缺油少气相对富煤”的资源禀赋特点,未来真正具有竞争力的氮肥企业的主要特征为:

1、以煤为原料,采用加压气流床气化工艺;

2、建设地点位于我国的“煤炭调入区”,主要是内蒙、山西、新疆、贵州等;

3、装置规模以45/80(合成氨/尿素)为主,少部分为30/52。

目前中国已有以煤为原料的大氮肥装置已近20套,正在建设的也有几十套装置,目前正在运行的代表性装置有渭河化工、天脊煤化、江苏灵谷、鲁西化工、华鲁恒升、柳化集团等,正在建设的装置则更多,包括国电赤峰、华能呼伦贝尔等。

但我们在回顾、总结中国氮肥工业的时候,不应该忘记13套大氮肥装置对这个行业的贡献,正是这13个工厂培养出了大量技术人才,带来了大氮肥的“国产化之路”。

谨以此文献给伟大领袖毛泽东主席和为中国化肥工业做出突出贡献的广大“大氮肥人”。(作者:洹水泛舟;来源:网络)

发表评论